湖北玖天机车部件有限公司

地址:湖北孝感安陆市经济开发区

联系电话:0712-5251699/5251699

01

冷锻定义及概念

1、 冷锻定义

冷锻(cold forging),又叫冷体积成形,是一种制造工艺也是一种加工方法。与冲压加工工艺基本上一样,冷锻加工也是由材料、模具和设备三要素构成。只是冲压加工中的材料主要是板材,而冷锻加工中的材料主要是圆盘线材。日本(JIS)叫冷间锻造(简称冷锻),中国(GB)叫冷镦,外面螺丝厂喜欢叫打头。

2、 冷锻的基本概念

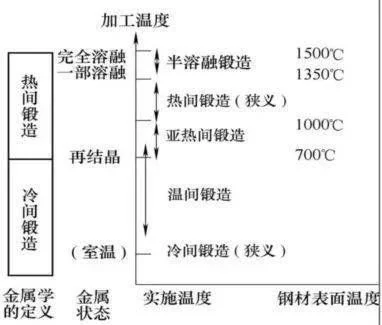

冷锻是指金属的再结晶温度以下进行的各种体积成形。从金属学的理论可知,各种金属材料的再结晶温度有所不同;T再=(0.3~0.5)T熔。铁金属和非铁金属的最低再结晶温度。即使在室温或常温的条件下铅、锡的成形加工都不能称作冷锻,而是热锻了。但是铁、铜、铝在常温下成形加工就可称作冷锻。

在金属学上,材料加热到再结晶温度(钢约是700℃)以上进行的锻造称为热锻。

对于钢质锻件,将再结晶温度以下且高于常温的锻造叫温锻。

图1 锻造温度与通常的名称

02

冷镦(挤)的优点

紧固件成形工艺中,冷镦(挤)技术是一种主要加工工艺。冷镦(挤)属于金属压力加工范畴。在生产中,在常温状态下,对金属施加外力,使金属在预定的模具内成形,这种方法通常叫冷镦。

任何紧固件的成形,不单就是冷镦一种变形方式能实现,它在冷镦过程中,除了镦粗变形外,还伴随有正、反挤压、复合挤压、冲切、辗压等多种变形方式。因此,生产中对冷镦的叫法,只是一种习惯性叫法,更确切地说应该叫做冷镦(挤)。

冷镦(挤)的优点很多,它适用于紧固件的大批量生产。它的主要优点主要有以下几个方面:

钢材利用率高:冷镦(挤)是一种少、无切削加工方法,如加工杆类的六角头螺栓、圆柱头内六角螺钉,采用切削加工方法,钢材利用率仅在25%~35%,而用冷镦(挤)方法,它的利用率可高达85%~95%,仅是料头、料尾及切六角头边的一些工艺消耗。

生产率高:与通用的切削加工相比,冷镦(挤)成型效率要高出几十倍以上。

机械性能好:冷镦(挤)方法加工的零件,由于金属纤维未被切断,因此强度要比切削加工的优越得多。

适于自动化生产:适宜冷镦(挤)方法生产的紧固件(也含一部分异形件),基本属于对称性零件,适合采用高速自动冷镦机生产,也是大批量生产的主要方法。

总之,冷镦(挤)方法加工紧固件、异形件是一种综合经济效益相当高的加工方法,是紧固件行业中普遍采用的加工方法,也是一种在国内外广为利用、很有发展的先进加工方法。

03

冷镦工序

一般来说,冷锻成形是通过多种工序的组合来获得零件最终的形状。图2是冷锻的一个例子。坯料切断后,轴杆正挤压,杯筒反挤压,杯筒正挤压,镦粗,冲孔,管的正挤压等组合而成。

分成多工序加工是为了避免一次成形时的过大压力。由于工序越少成本就越低,降低成形压力减少工序数量是工序设计的关键所在。

图2 冷锻成形工艺的样例

04

冷锻主要加工方法的概述

1、镦粗

图3a是外侧面不受模具约束的自由镦粗。加工压力随着摩擦约束而增加,变形时坯料高度H大于直径D0时(H/D0>1.0),C=1.2左右,可是当坯料变薄后C将上升到2.5左右。

当压下率增加时,如图4所示,在外周面斜方向和纵向将产生裂纹。裂纹的发生取决于材料的延展性,为此需要使用专门为冷锻制造的材料当压下率增加时,图3给出了各种镦粗成形时的约束系数的大小。

图3 镦粗时的约束系数

图4 镦粗裂纹

自由镦粗中,当坯料的初期高度是直径的2倍以上时,如图5所示,由于材料失稳而导致坯料的折弯,从而形成折叠缺陷。为了预防材料的失稳,通常使用图6形状的模具进行预备成形。

图5 失稳

图6 防止失稳的预备镦粗

2、半密闭锻造

如图7所示,半密闭锻造成形是通过产生飞边增加模腔内的压力,促进材料充满的一种方法。当飞边部分被压缩时,约束系数C会增大到6.0~9.0,飞边的厚度要尽量控制在必要的厚度以上。图8是使用半密闭锻造进行冷锻成形的例子。

图7 飞边模锻的最终阶段

图8 半密闭锻造产品

3、 轴杆的挤压

轴杆挤压是使材料直径缩小的加工方法,通常叫做正挤压。轴杆的挤压,可以分为图9那样的将坯料放入模具中进行挤压的模内约束挤压,及图13b所示的自由挤压。自由挤压应用于加工度小的成形中。

(a)模内挤压 (b) 自由挤压

图9 轴杆正挤压

如图10所示,容易产生内部开裂。轴杆挤压的最后阶段材料的流动处于非定常状态,如图11所示,容易产生中心空洞或者裂纹。

图10 芯部挤压开裂 图11 非定常挤压缺陷

4、杯筒挤压

杯筒的挤压是在坯料外径被模具约束的同时,把冲头挤入材料形成带底的圆筒零件,是冷锻中最常用的方法。

通常挤压冲头挤入材料,材料流动方向与冲头的运动方向相反,所以称为反挤压,不过也有冲头不动通过挤压材料成形圆筒零件的正挤压方法。图12所示。

图12 杯壳反挤压

高强度不锈钢零件(SUS630)

▼

成形工序

▼

冷锻纹理流动图

▼

硬度测试

▼

高压感应接头端口(sensor port)

▼

05

复合驱动的冷锻方法

如图2所示,一般来说冷锻成形需要多个工序,这主要是考虑到使用一个工序成形时模具的压力过大。高的模具面压不仅会使模具产生强度破坏,同时还会引起模具的弹性变形导致锻件成品精度的下降。

最近开发的齿轮冷锻工艺,如果使用通常的锻造方法,需要很高的成形压力来完成齿形部分的充满。为了用尽可能少的工序来锻造齿轮,需要使用具有复合运动功能的闭塞锻造或者分流锻造方法。

1、闭塞锻造

闭塞锻造演示

视频资料,建议WiFi下观看

冷锻顺送加工方式

视频资料,建议WiFi下观看

图15是闭塞锻造原理与锥齿轮锻造。把坯料放入上下模具形成的模腔中,通过上下冲头对材料实行压缩变形。

材料与冲头的接触面积几乎保持不变材料被挤向半径方向,与半密闭锻造中压缩飞边相比,能大幅成形力。

使用该方法需要除了要求上下冲头的运动和合模力之外,还需要特别设计的模架装置。通过密闭锻造方法,成功生产出了如锥齿轮,等速万向节。

图15 闭塞锻造的原理与锥齿轮的锻造

2、分流锻造

分流锻造的原理是在材料流动的主方向和反方向都设计有供材料流动的空间,从而降低锻造压力。

图16a那样反挤压时,在前面也设计一个挤压出口的方法叫做弃轴法,图16b是为了把材料流向外侧的齿形部,而同时在材料的内部设计一个空洞使材料同时产生向内侧的流动,既所谓的设孔法。

(a)轴法 (b)设孔法

(a)凸轴成形 (b)分流锻

图16使用分流锻造成形的斜齿轮

利用该方法通过采用复合动作的模具,被应用于齿轮的锻造,根据材料流动的特点称该方法为分流锻造法。近年来,使用该方法并通过利用模具的复合运动,成功开发了斜齿轮的精密锻造。

06

冷锻产品的加工计算方法

1、单重计算

2、根据产品选择机型、材料线径及料长L的计算

3、根据产品计算强束比,确认冷锻是否可以加工

4、根据产品计算膨胀比,确认头部是否可以到位

5、根据产品计算断面收缩率,确认打孔部品是否可以加工